Arbeiten mit Nanometermaß

Stellen Sie sich ein Blatt Papier der Größe DIN A4 vor. Nehmen Sie sich einen Stift und zeichnen Sie etwas: ein Haus oder Ihre Lieblings-Comicfigur zum Beispiel. Geübte Zeichnerinnen und Zeichner dürfte das vor keine größeren Herausforderungen stellen. Zweites Gedankenspiel: Stellen Sie sich erneut vor, Sie zeichnen ihr Motiv – nur diesmal auf eine Oberfläche, die rund zweihundertmal kleiner ist als das DIN-A4-Blatt. Auch der präziseste Künstler mit dem feinsten Bleistift wird spätestens jetzt an seine Grenzen kommen. In der „Münster Nanofabrication Facility“ (MNF) ist diese Größenordnung Alltag. Das Gerätezentrum der Universität Münster bietet Wissenschaftlerinnen und Wissenschaftlern die Möglichkeit, in den Reinräumen des „Center for Soft Nanoscience“ (SoN) und des „Center for Nanotechnology“ (CeNTech) mikroskopisch kleine Materialien herzustellen und zu erforschen. Auch Studierende der Physik kommen auf ihre Kosten, etwa im Kurs „Grundlagen der Nanofabrikation“, den ich heute als Beobachter begleite. Das siebentägige Praktikum soll ihnen näherbringen, wie sie Strukturen im Nanomaßstab herstellen. Sauberkeit ist dabei das höchste Gebot, denn nur ein einziges Haar oder Staubkorn könnte das Experiment zerstören.

Umso wichtiger ist die entsprechende Vorbereitung. Für den Zutritt zum Reinraum gibt es eine genaue Kleidungsvorschrift, an die sich alle akribisch halten müssen: zuerst das Haarnetz, dann die Überschuhe, dann eine Gesichtsmaske. Es folgen ein weiterer Kopfschutz, ein Overall, noch ein Paar Schuhe und zum Schluss die Handschuhe. Alle Gegenstände, die wir mitnehmen, reinigen wir mit Isopropanol. Nach zehn Minuten bin ich umgezogen, erst jetzt darf ich den Reinraum betreten. Ziemlich umständlich für diejenigen, die mehrmals am Tag ein- und austreten. „Das kann manchmal etwas mühselig sein“, gibt Doktorand und Praktikumsleiter Mohammad Bilal Malik zu, der den Reinraum an manchen Tagen bis zu vier Mal betritt. Er ist jedoch routinierter als ich und benötigt nur rund drei Minuten, bis er alle Sicherheitsschritte durchgeführt hat.

„Willkommen im Reinraum“, sagt Mohammad Bilal Malik, während sich die Tür öffnet. Gelbe Lampen tauchen den Reinraum in ein warmes Licht. Das sei notwendig, denn der UV-Anteil im blauen und weißen Licht schade den Präparaten, erklärt der Doktorand. Die räumliche Aufteilung erinnert mich an eine Wohnung. Vom Flur in der Mitte geht es nach rechts in das „Physics Lab“, geradeaus geht es in den Ätzraum. Zunächst folge ich der Praktikumsgruppe nach links in den Vorbereitungsraum, in dem die Proben für die weitere Verarbeitung präpariert werden.

Man entwickelt nach einiger Zeit eine Übervorsicht.

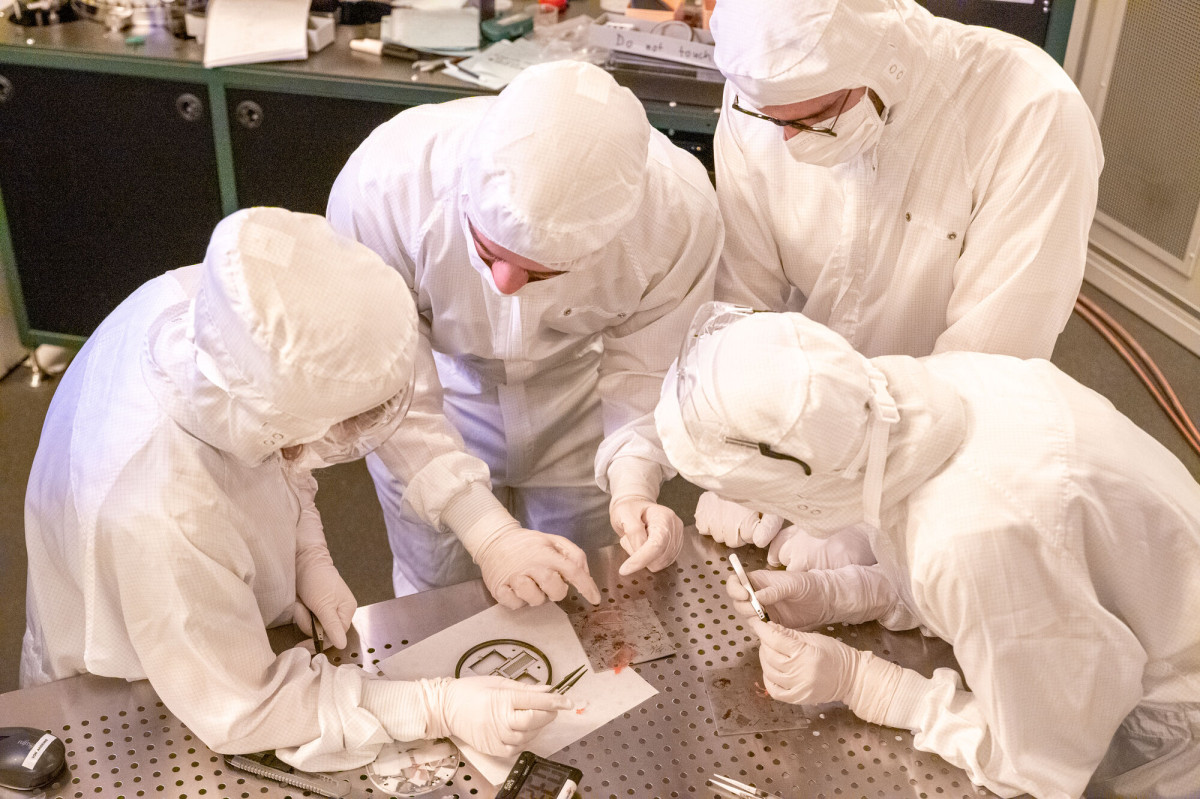

In den ersten Praktikumstagen beschäftigten sich die Studierenden in kleineren Experimenten mit den methodischen Grundlagen der Nanofabrikation. Heute, am dritten Praktikumstag, beginnt der erste größere Versuch: die Produktion einer organischen Leuchtdiode (OLED). Elektronikliebhabern sollte das ein Begriff sein. Die mikroskopisch kleinen Lichtquellen sind beispielsweise in Handy- oder Fernsehdisplays verbaut. Das Herstellungsprinzip der OLED ist schnell erklärt. Sie besteht aus vier Schichten, die nacheinander auf eine dünne Glasplatte aufgetragen werden: rechteckig angeordnete Aluminiumkontakte, Drähte aus Inidiumzinnoxid (ITO), ein organischer Halbleiter und Aluminiumdrähte, die senkrecht zu den ITO-Drähten platziert werden. Dort, wo sich die Drähte überlappen, entsteht ein Pixel. Ein herkömmlicher Fernsehbildschirm besteht aus Tausenden von Pixeln, die Studierenden fangen jedoch kleiner an: Das Ziel ist eine OLED aus acht mal zwölf Pixeln.

Für die Herstellung der Aluminiumkontakte bestrahlen sie das mit Fotolack bedeckte Glasplättchen mit UV-Licht durch eine Fotomaske. Durch diesen Prozess der Fotolithographie trifft das Licht nur an den Stellen auf den Lack, wo die Kontakte entstehen sollen. Durch das UV-Licht wird der Fotolack aufgebrochen und entfernt – es entsteht eine Schablone, in die die Studierenden nun in einer „Sputter-Maschine“ Aluminium auftragen. Die Spannungsquelle stellen sie auf 300 Watt und 500 Volt bei einer Minute ein. Fertig sind die Aluminiumkontakte. Als die Praktikumsgruppe diesen Prozess auch mit den ITO-Drähten durchführt, muss ich zweimal hinsehen. Denn anders als die Aluminiumkontakte sind die Drähte mit bloßem Auge zunächst nicht zu erkennen. Erstmals werden mir die Dimensionen bewusst, in denen die angehenden Physikerinnen und Physiker hier arbeiten, denn ein ITO-Draht ist gerade mal 100 Nanometer dick. Zum Vergleich: Ein durchschnittliches Haar misst ungefähr 0,07 Millimeter und ist damit siebenhundertmal dicker. Kaum verwunderlich, dass bereits eine Probe der Studierenden zu Bruch gegangen ist. „Passiert mir auch mal“, gesteht Mohammad Bilal Malik, „deshalb entwickelt man nach einiger Zeit eine Übervorsicht.“ Verständlich, wo man doch mit einer kleinen Unaufmerksamkeit die Arbeit der vergangenen Tage zunichtemachen kann.

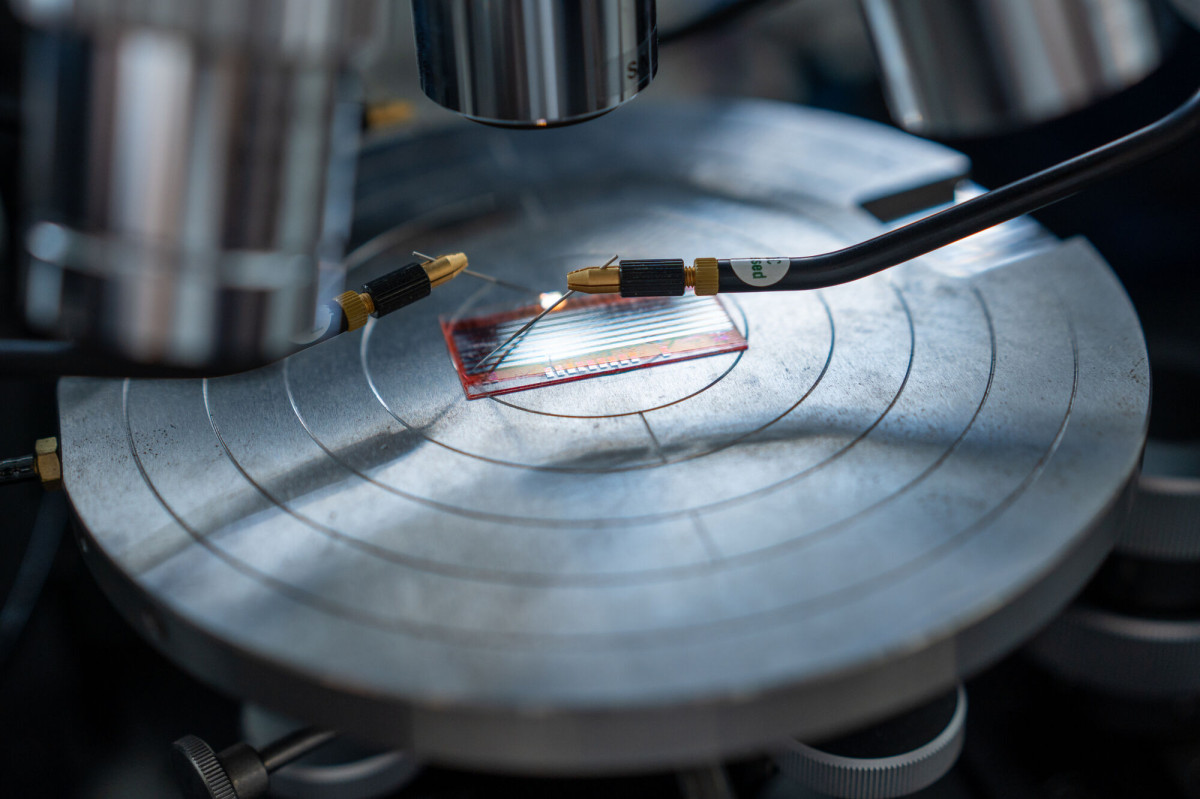

Nachdem die Praktikantinnen und Praktikanten die restlichen Schritte durchgeführt haben, testen sie die Funktionsfähigkeit ihrer LED. Dazu legen sie an zwei senkrecht zueinander liegenden Drähten eine Spannungsquelle an. Als der zuvor aufgetragene organische Halbleiter an der überlappenden Stelle zu leuchten beginnt, sieht man ihnen die Erleichterung ins Gesicht geschrieben – ihre Probe funktioniert!

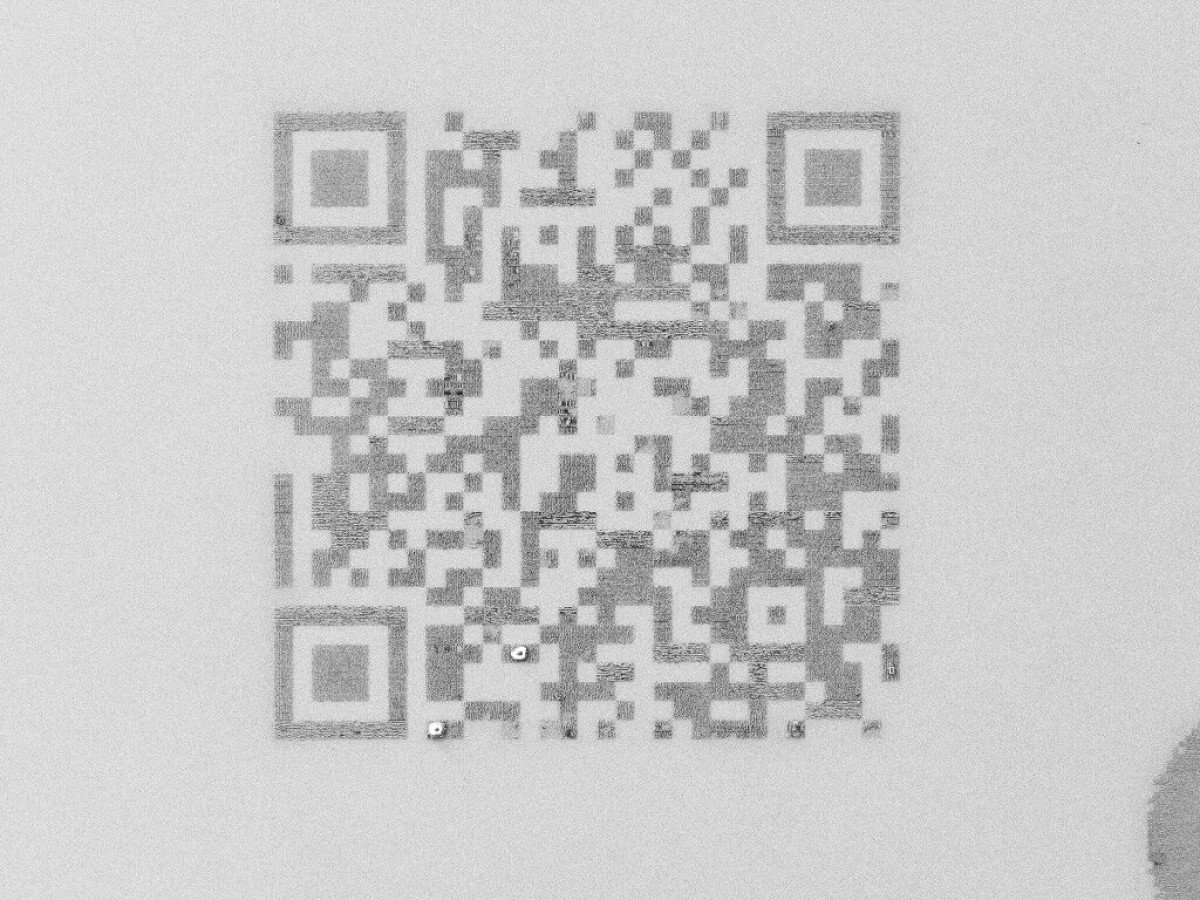

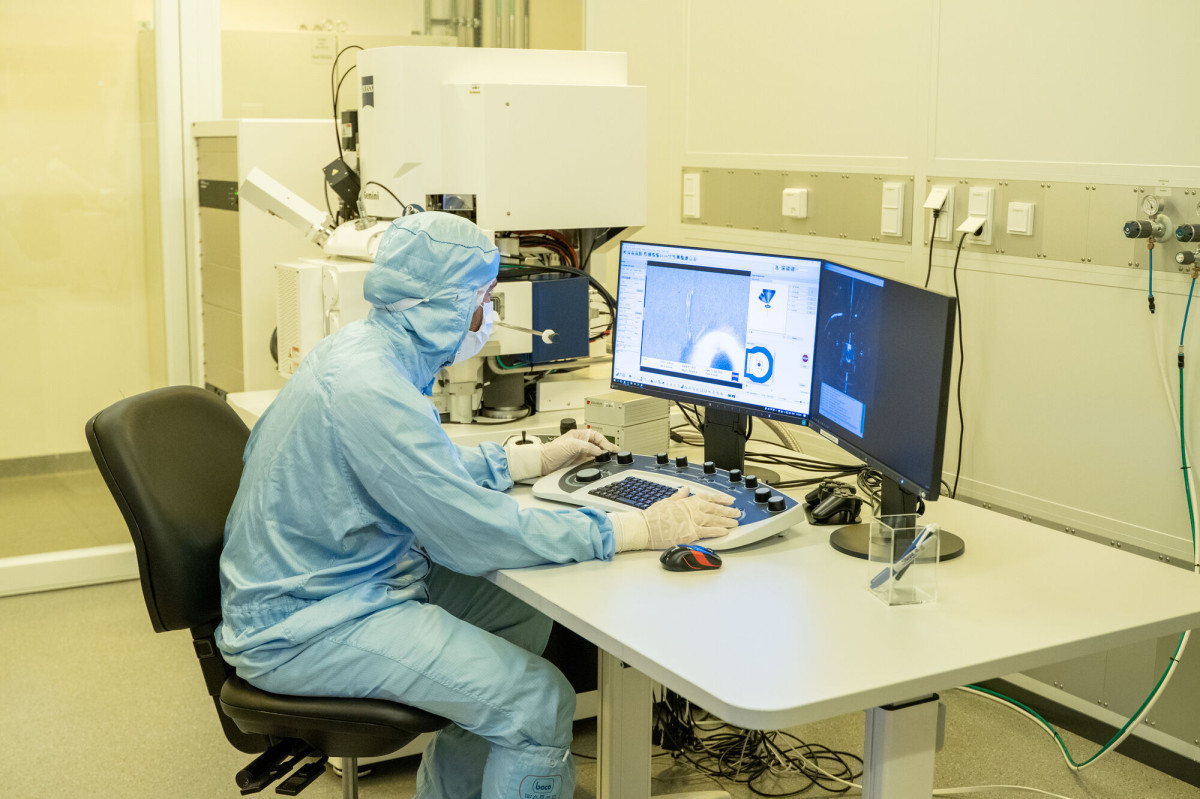

„Die Praktika im Reinraum kommen bei den Studierenden sehr gut an, werden aber an deutschen Universitäten nur selten angeboten“, erklärt Mohammad Bilal Malik, während wir zum Gerät für die Elektronenstrahllithographie gehen. Dieses Verfahren ist im Vergleich zur Fotolithographie deutlich präziser und kann mithilfe eines fokussierten Elektronenstrahls einige Nanometer breite Strukturen in Fotolack schreiben. Auch das ist Teil des Praktikums. Die Studierenden hatten den Dozierenden vorab eine digitale Schwarz-Weiß-Zeichnung und einen QR-Code ihrer Wahl geschickt. Das Lithographiegerät liest diese Datei und überträgt sie auf die Probe. Die Teilnehmenden schauen sich die Ergebnisse unter dem Rasterelektronenmikroskop an – nun lassen sich die sechs Mikrometer breiten Pixel erkennen.

Eine mikroskopisch kleine Leuchtdiode und ein ebenso kleiner QR-Code – nette Spielereien, denke ich mir nach dem Praktikum. Aber was bringt uns das? „Es gibt unendlich viele Anwendungsmöglichkeiten der Nanofabrikation“, betont Dr. Juan Navarro-Arenas, Postdoktorand in der Arbeitsgruppe von Prof. Dr. Carsten Schuck am Department für Quantentechnologie. Mit winzigen Lichtwellenleitern können beispielsweise große Datenmengen deutlich schneller als mit einem Kabel übertragen werden. Dabei wird das Licht in kleinen Detektoren absorbiert und in elektrische Impulse umgewandelt. Ein Vorgang, der im Bereich der Kommunikation und Sensorik mit einzelnen Photonen von großer Bedeutung ist.

Von den nur schwer greifbaren und zugleich beeindruckenden Möglichkeiten der Nanofabrikation ist neben mir auch die Praktikumsgruppe beeindruckt. „Es war ein Privileg, das Praktikum durchgeführt zu haben“, freut sich Masterstudent Mehrzad Movafagh. „Jetzt verstehe ich die theoretischen Konzepte besser, zudem habe ich eine Routine im Umgang mit den Geräten entwickelt“, betont der 28-Jährige, der hofft, den Reinraum nicht zum letzten Mal betreten zu haben. „Das Praktikum hat meine Neugier auf die Forschungsprojekte im CeNTech geweckt.“

Der MNF-Day

Die Münster Nanofabrication Facility (MNF) ist ein Gerätezentrum im Westen Münsters, das von Wissenschaftlerinnen und Wissenschaftlern aus den Naturwissenschaften, den Geowissenschaften und der Medizin genutzt wird. Jedes Jahr können sich Forschende und Unternehmen aus dem Bereich Nanofabrikation und Nanoanalytik sowie weitere Interessierte beim MNF-Day vernetzen und an Workshops und Laborführungen teilnehmen. Verschiedene Vorträge geben Einblicke in aktuelle Forschungstrends und Anwendungsfelder der Nanotechnologie. Unter anderem referieren Vertreterinnen und Vertreter der Hersteller der in den Reinräumen eingesetzten Geräte. Der nächste Termin ist am 7. November im CeNTech. Die Anzahl der Plätze ist begrenzt, eine Anmeldung ist erforderlich.

Autor: Linus Peikenkamp

Dieser Artikel stammt aus der Unizeitung wissen|leben Nr. 6, 2. Oktober 2024.